最適化されたソリューション、専門的なバルブの知識、業界ニュースを共有する

ご希望の用語やキーワードを入力すると、検索結果に関連記事が表示されます。お探しの回答が見つからない場合は、お気軽にお問い合わせください。喜んでお手伝いいたします。または、beauty@shefmon.comまで直接メールでお問い合わせください。

経験豊富な美容機器工場はどのように生産を管理しているのでしょうか?

- シェフモン

経験豊富な 美容機器 メーカー、 シェフモン 当社は、安定した品質と確実な納品こそが、世界中のパートナーとの長期的な協力関係の基盤であることを理解しています。生産管理は機械の組み立てに留まらず、組織構造、標準化された手順、熟練労働者、先進設備、そして継続的なプロセス最適化を統合した体系的なプロセスです。長年の業界経験に基づき、当社の工場は、すべての製品ラインにわたって一貫性、安全性、そして拡張性を確保するよう設計された成熟した生産管理システムを構築してきました。

1. シェフモンの生産管理システム

1.1 明確な部門区分

シェフモンの生産管理は、明確に定義された部門構造から始まります。工場は、スペアパーツ倉庫、生産部門、出荷部門、アフターセールス部門、研究開発部門など、独立しながらも緊密に連携した部門で構成されています。各部門の責任は明確に定義されており、材料、生産スケジュール、品質検査、物流、技術サポートが重複や混乱なく効率的に運営されています。この構造により、社内の遅延や品質リスクが大幅に軽減されます。

1.2 専用生産ライン

安定した生産量と納期遵守を確保するため、シェフモンは製品シリーズごとに専用の生産ラインを割り当てています。製品の構造と技術に基づいて生産ラインを分離することで、モデル間の相互干渉を回避し、一貫性を向上させています。このアプローチは、精密な組み立てと厳格な品質管理が求められる複雑な美容機器にとって特に重要です。

1.3 迅速かつ排他的なR&D統合

シェフモンは、研究開発と生産管理を緊密に連携させています。独自の構造と機能を備えた新製品設計を迅速に開発することで、市場での重複を削減します。開発段階では、生産の実現可能性と組立効率を早期に評価することで、品質を損なうことなく新設計をスムーズに量産に移行できるようにしています。

2. ワークショップの組織と製造能力

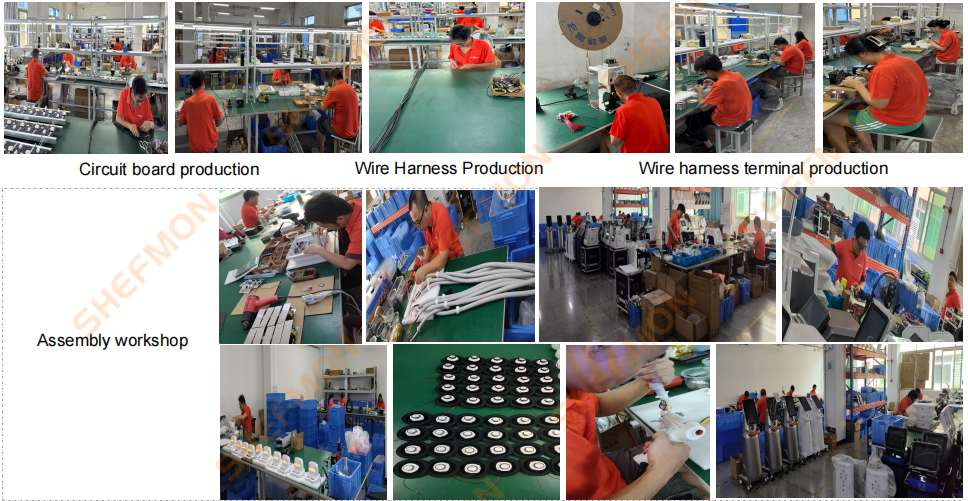

2.1 専門ワークショップのレイアウト

シェフモンの工場は、回路基板製造、ワイヤーハーネス製造、ワイヤーハーネス端子加工、最終組立といった専門分野の生産エリアに分かれています。この分離により、各工程が管理された環境で稼働し、汚染、干渉、取り扱いミスを削減しています。

2.2 プロセス指向ワークフロー設計

各工場は、シェフモンの生産管理基準に準拠した明確に定義されたワークフローに従って作業を進めます。材料と半完成品は論理的な順序で移動されるため、管理者は進捗状況を追跡し、潜在的な問題を早期に特定することができます。

3. 人材管理と経験

3.1 熟練した制作チーム

シェフモンは50名以上の製造スタッフを雇用しており、平均5年以上の業界経験を有しています。経験豊富なこれらの従業員は、美容機器の構造と電気的特性を熟知しており、正確な組み立てと安定した品質の生産を可能にしています。

3.2 トレーニングとスキルの標準化

シェフモンの生産管理では、定期的な研修とスキルの標準化を重視しています。作業員は最新の作業手順、技術図面、安全要件に従うよう訓練を受けています。これにより、生産量が増加しても組立品質の一貫性が保たれます。

4. 標準操作手順と安全管理

4.1 詳細なSOP文書

シェフモンは、重要な製造工程を網羅した包括的な標準操作手順を確立しています。例えば、双頭型超音波装置の詳細な操作手順では、回路基板の損傷を防ぐため、正しい配線順序と部品の適合性を重視しています。また、マザーボードのレイアウトとファンの取り付け図を明確にすることで、確実な組み立てと適切な放熱を確保しています。

4.2 電気および電力安全基準

厳格な電源および配線基準が生産工程全体にわたって適用されています。標準作業手順書(SOP)では、電圧要件、電源ソケットの仕様、ヒューズ定格、配線色の基準が明確に定義されています。これらの対策により、逆接続、過熱、電気的故障などのリスクを効果的に低減できます。

5. 生産設備と技術サポート

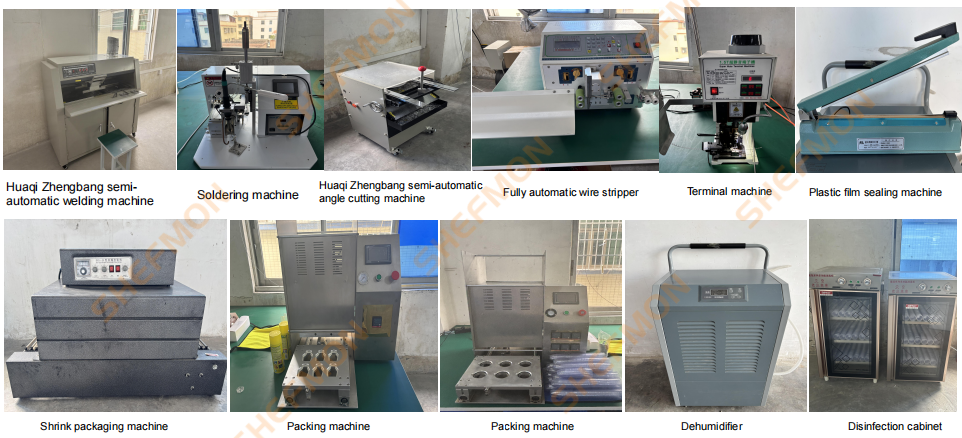

5.1 専門製造機械

シェフモンは、半自動溶接機、はんだ付け機、自動ワイヤーストリッパー、端子台、梱包機などの専門機械を生産ラインに導入しています。これらの機械は、手作業によるばらつきを軽減しながら、生産精度を向上させます。

5.2 環境および包装管理

除湿機や消毒キャビネットなどの補助設備が、安定した生産環境の維持に役立ちます。完成品は、標準化された工程で密封、シュリンク包装、梱包され、保管・輸送中の安全性を確保しています。

6. 標準化された生産プロセス管理

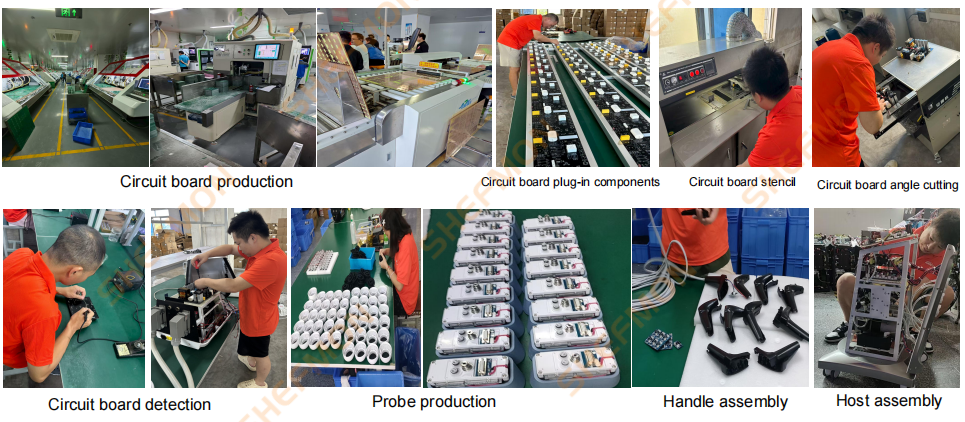

6.1 構造化された製造フロー

シェフモンの製造プロセスは、回路基板の製造、部品のプラグイン、ステンシル処理、角度切断、回路基板のテスト、プローブの製造、ハンドルの組み立て、そして最終的なホストの組み立てという、構造化されたシーケンスに従っています。各工程には、欠陥を早期に特定するための検査ポイントが設けられています。

6.2 統合品質検査

品質検査は最終段階でのみ実施されるのではなく、製造プロセスに組み込まれています。これにより、手戻り率が低減され、合格した部品のみが次の工程に進むようになります。

7. プロセス最適化とクラフト管理

7.1 接着剤の塗布とシーリング制御

接着剤の塗布は、部品の固定と補助シールを確実にするために厳密に管理されています。シェフモンは、耐老化性シリコーン材料を使用することで、接着剤の量の精度、硬化の完全性、そしてシール性能をコントロールしています。これにより、長期使用における緩み、異音、漏れを防止します。

7.2 ケーブル管理と構造の最適化

配線の結束は、間隔が制御された高品質のナイロン製結束バンドを使用して標準化されています。構造の最適化は、水と電気の分離、モジュール設計、そして整理された配線経路に重点を置き、安全性とメンテナンス性を向上させています。

7.3 表面処理と回路基板のはんだ付け

スプレー塗装と乾燥工程の最適化により、機械ハウジングの外観と耐腐食性を確保します。機械溶接とAOI目視検査により、回路基板のはんだ付け品質を確保し、はんだ付け不良や回路不良を大幅に削減します。

結論

シェフモンにおける生産管理は、組織の透明性、熟練労働、標準化された手順、高度な設備、そして継続的なプロセス最適化を組み合わせた包括的なシステムです。作業場のレイアウトや配線基準から構造設計、品質検査に至るまで、あらゆる細部を管理することで、シェフモンは安定した生産品質、確実な納品、そして長期的な製品性能を確保しています。この体系的なアプローチにより、シェフモンはグローバルな需要に応えることができます。 美容機器 一貫性と自信を持ったパートナーです。